Als erstes wurde das Konzept für den Abgaskrümmer ausgewählt. Dabei fiel die Wahl auf die Stoßaufladung, bei der die Rohrlängen aller Zylinder identisch sind und somit die kinetische Energie aus der Strömungsgeschwindigkeit des Abgases ebenfalls ausgenutzt wird. Nachteil ist jedoch, dass die Verluste an der Turbine durch die pulsierende Beaufschlagung, gegenüber der Stauaufladung, etwas höher sind. Außerdem ist es am 90° V2 Motor möglich, dass sich die Zylinder gegenseitig durch die gasdynamischen Effekte negativ beeinflussen und die Zylinderfüllung schlechter wird. Um diesem Problem entgegen zu wirken, kommt ein sogenannter Pulse Converter zum Einsatz.

Ein Pulse Converter besteht aus drei strömungstechnisch wichtigen Elementen. Vorher wird noch durch eine Verjüngung der Einzelrohre zum Ende hin die Strömungsgeschwindigkeit erhöht. Dann folgt der Converter, der mit einem deutlich größeren Eintrittsquerschnitt beginnt, verglichen mit den Querschnitten der verjüngten Einzelrohre. Beim Eintritt wird durch diese Querschnittänderung eine Ejektorwirkung erzeugt, durch die das Abgas so schnell aus den Einzelrohren gelangt, dass es nicht mehr auf das andere Rohr und somit den anderen Zylinder wirken kann. Der Querschnitt wird nun verjüngt (Prinzip einer Düse) und es schließt sich eine Mischstrecke mit konstantem Querschnitt an, in der sich die Abgasströmungen vermischen und beruhigen sollen. Darauf folgt der letzte Teil des Pulse Converters, ein Diffusor (Querschnitt vergrößert sich wieder), mit dem der statische Druck wieder erhöht und der dynamische Druck (aus der Strömungsgeschwindigkeit) gesenkt wird. Der Diffusor ist aber aufgrund des kleinen Anschlussquerschnitts des kleinen ATL an diesem nicht realisierbar. Hier folgt ebenfalls eine Düse.

Da es sich um eine vorzugsweise simple Schweißkonstruktion handelt und die Position des ATL möglichst zentral im Prüfstandsaufbau liegen soll, wurde auf 90° Rohrbögen nach Norm und Standardrohre in 38x2mm aus Edelstahl (1.4541) zurückgegriffen.

Die Abgasanlage, die nach dem ATL folgt, sollte klugerweise strömungsgünstig sein, um den Gegendruck gering zu halten. Dieser würde sich sonst bis zum Zylinder fortpflanzen und die Nutzarbeit des Zylinders verringern. Es wird lediglich ein 90° Bogen benötigt, da die Absaugung für die Abgase oberhalb des Motors liegt.

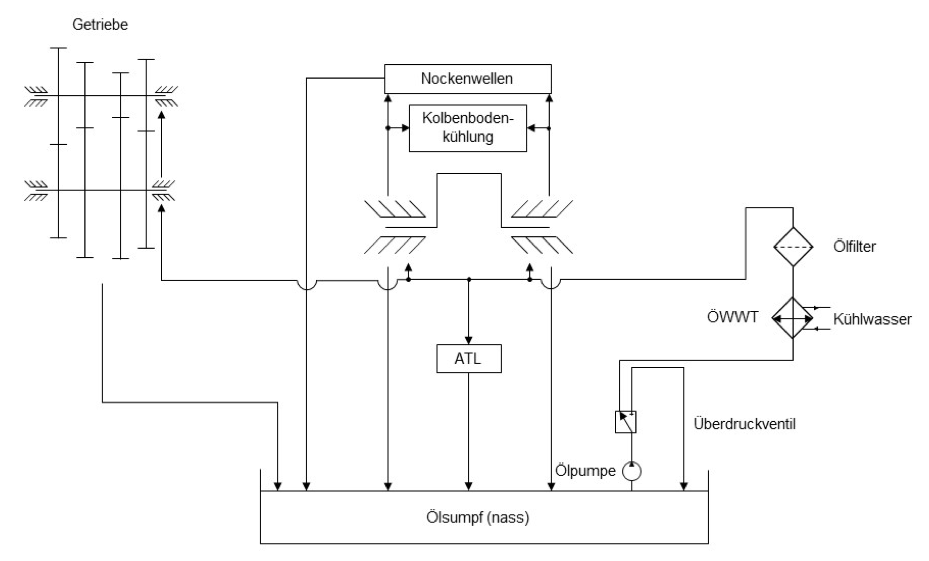

Die Ölversorgung der ATL folgt den Empfehlungen des Herstellers. Damit die ATL schnell austauschbar sind, werden beide über sogenannte Dash-Anschlüsse angeschlossen. Im Rücklauf kommt Dash-10 und im Zulauf Dash-4 zum Einsatz.

Das Öl für den Zulauf wird am Motor zwischen dem ersten und zweiten Kurbelwellenlager entnommen, dieses Öl ist frisch aus dem Ölfilter und gekühlt. Der Rücklauf ist in den Ölsumpf gelegt.

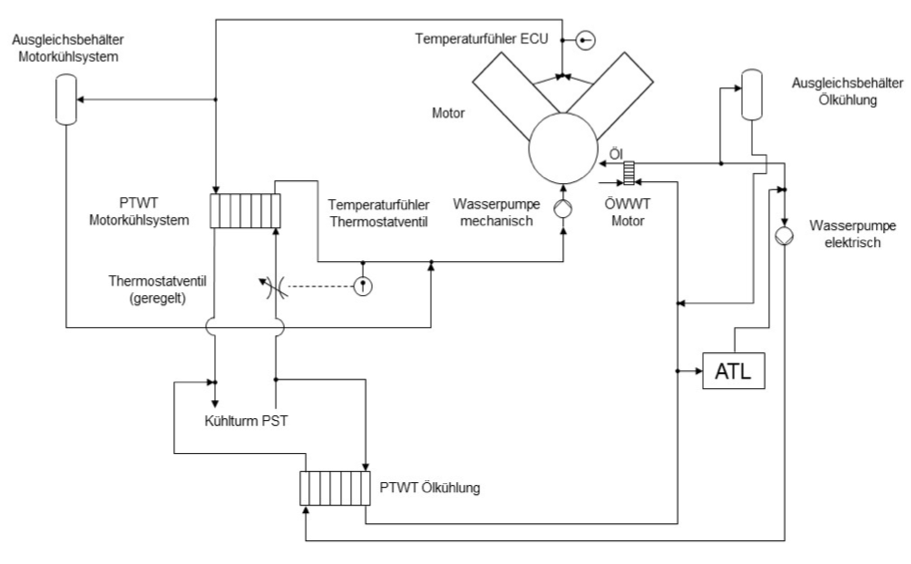

Die Kühlwasserversorgung ist, wie bereits erwähnt, nur für den kleinen ATL notwendig. Dieser wird, wie in der nachstehenden Abbildung zu sehen, eingebunden, um ebenfalls mit gekühltem Wasser versorgt zu werden.

Die Ansaugstrecke ist praktisch nicht vorhanden, um den Strömungswiderstand gering zu halten und einen Eintrittszustand unter Umgebungsbedingungen zu ermöglichen. Nach dem Verdichter folgt nun ein ca. 300mm langes Ladeluftrohr, an das eine Drosselklappe angeschlossen ist. Die Drosselklappe ist notwendig, um eine Einstellmöglichkeit für den Ladedruck bzw. die ATL-Drehzahl zu bewerkstelligen. Hierzu ist auch eine elektronische Regelung realisiert worden. Zur Vermessung der Turbinen soll in dieser Regelung die ATL-Drehzahl vorgegeben werden, so dass diese die elektromechanisch aktuierte Drosselklappe ansteuert und die Luftmasse reguliert.

Die Messtechnik soll an dieser Stelle nicht in aller Tiefe diskutiert werden. Es soll lediglich ein Überblick über die zu messenden Größen und die Genauigkeiten, die die Sensoren erfüllen, gegeben werden.

Messgrößen sind:

- Abgasdruck vor und nach Turbine

- Abgastemperaturen vor und nach Turbine

- Ladelufttemperatur

- Ladedruck

- Umgebungstemperatur

- Umgebungsdruck

- Turboladerdrehzahl

- Kraftstoffmassenstrom

- Luftverhältnis Lambda

Aus diesen Größen werden dann alle weiteren Dimensionen wie Wirkungsgrade und thermodynamische Kenngrößen berechnet.

Besonders bei den Drücken und Temperaturen ist eine hohe Genauigkeit der Sensoren wichtig. Die ausgewählten Drucksensoren für Abgas und Ladeluft sind identisch und weisen eine maximale Abweichung von 15 mbar bei 60°C Medientemperatur auf. Um auf diese Temperatur beim Abgas zu kommen, sind noch ca. 1000mm lange Edelstahlrohre (14x3mm) an den Abgaskrümmer und die Abgasanlage angeschlossen. Die Abgastemperatur wird mit einer maximalen Abweichung von 10°C gemessen. Die Ladelufttemperatur sogar nur mit ca. 1,5°C Abweichung.